El embalaje de Blister es un método ampliamente utilizado en las industrias de embalaje en todo el mundo, proporcionando protección para varios productos, particularmente en productos farmacéuticos, dispositivos médicos y bienes de consumo. Implica una máquina diseñada para formar cavidades o bolsillos de plástico, llenarlos con productos y sellarlas para evitar manipulación, contaminación y degradación. Una máquina de embalaje de ampolla es un equipo esencial en este proceso, asegurando la integridad del producto, la seguridad y la eficiencia. En esta guía integral, exploraremos los tipos de máquinas de embalaje de ampolla , sus funciones clave de procesos de trabajo , a considerar al elegir una y sus aplicaciones en diferentes industrias. Además, examinaremos algunas innovaciones en el empaque de ampolla y proporcionaremos información sobre la optimización del rendimiento de su máquina.

¿Qué es una máquina de embalaje de ampolla?

Una máquina de embalaje de Blister es un dispositivo utilizado para crear paquetes de ampolla, que son un tipo de embalaje de plástico preformado. Estas máquinas forman cavidades en películas de plástico, insertar productos (como tabletas, cápsulas, juguetes o instrumentos médicos), y luego sellar la cavidad con un material de respaldo como papel de aluminio o cartón. Este proceso ofrece una excelente protección contra la humedad, la manipulación y los contaminantes.

Las máquinas de embalaje de ampolla son cruciales para las industrias donde la protección del producto es primordial, especialmente en los sectores farmacéuticos y de dispositivos médicos . El diseño de la máquina asegura que cada producto esté empaquetado de forma segura, evitando daños durante el transporte o el almacenamiento. Además, el proceso de creación de paquetes de ampolla se puede hacer de manera rápida y eficiente, por lo que es una opción preferida para los fabricantes de todo el mundo.

¿Cómo funciona una máquina de embalaje de ampolla?

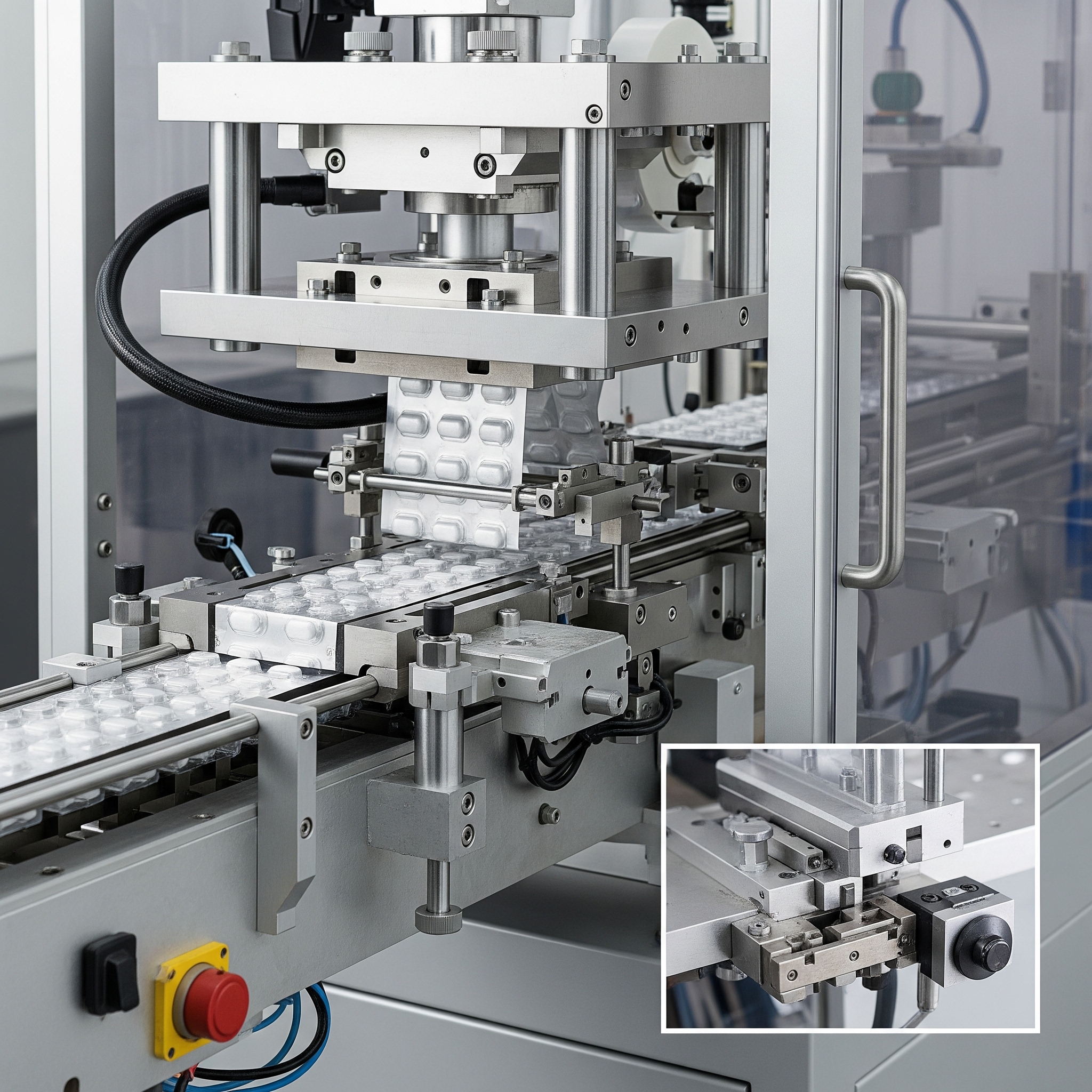

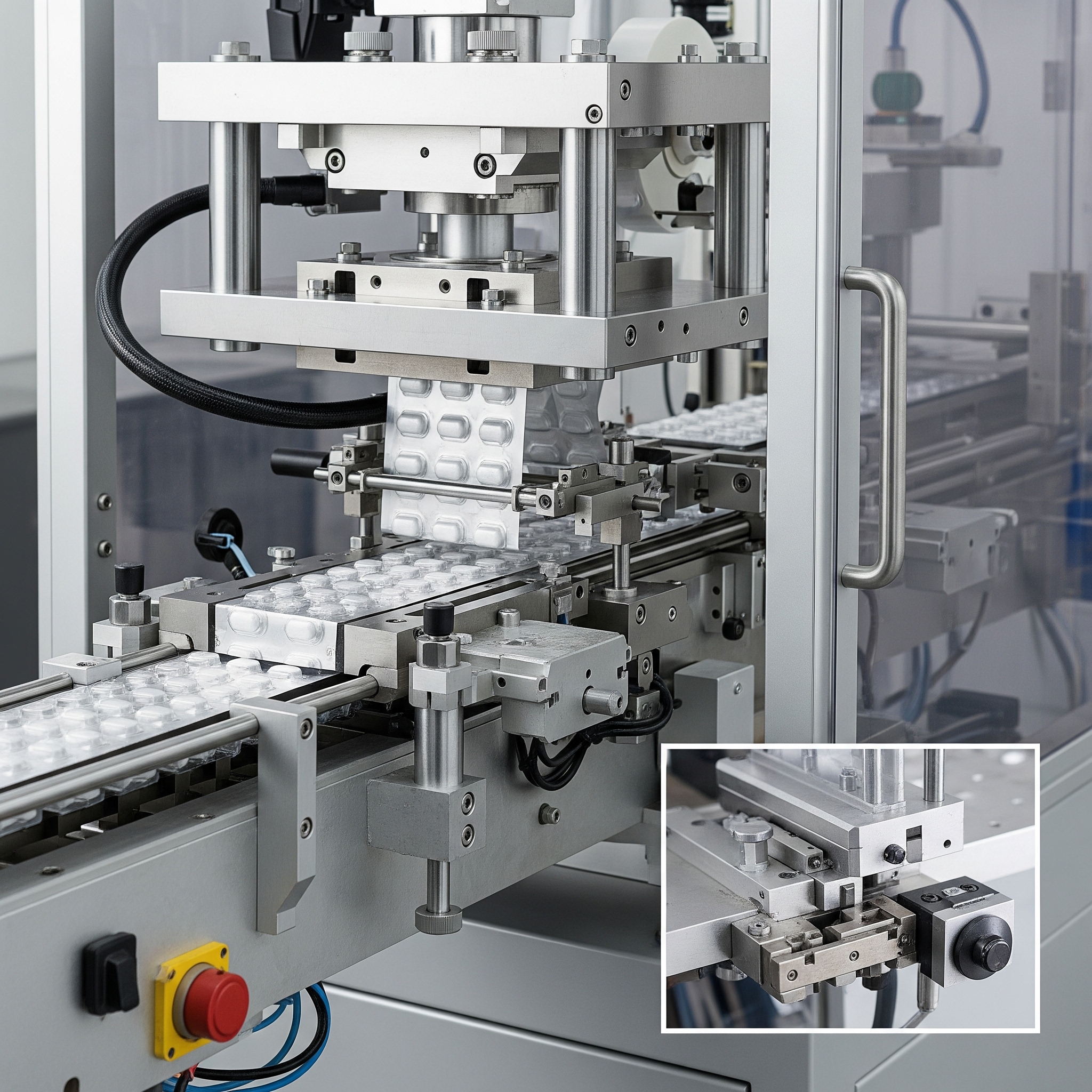

Una máquina de embalaje de ampolla opera en un proceso de sellado de relleno de forma , donde se forma, llena y sella los paquetes de ampolla en un ciclo continuo. La máquina tiene varios componentes clave que trabajan juntos para garantizar que el embalaje sea seguro y eficiente.

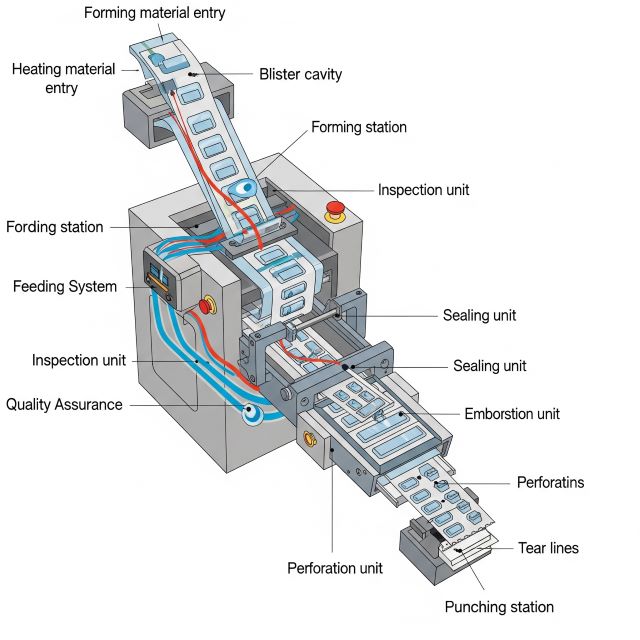

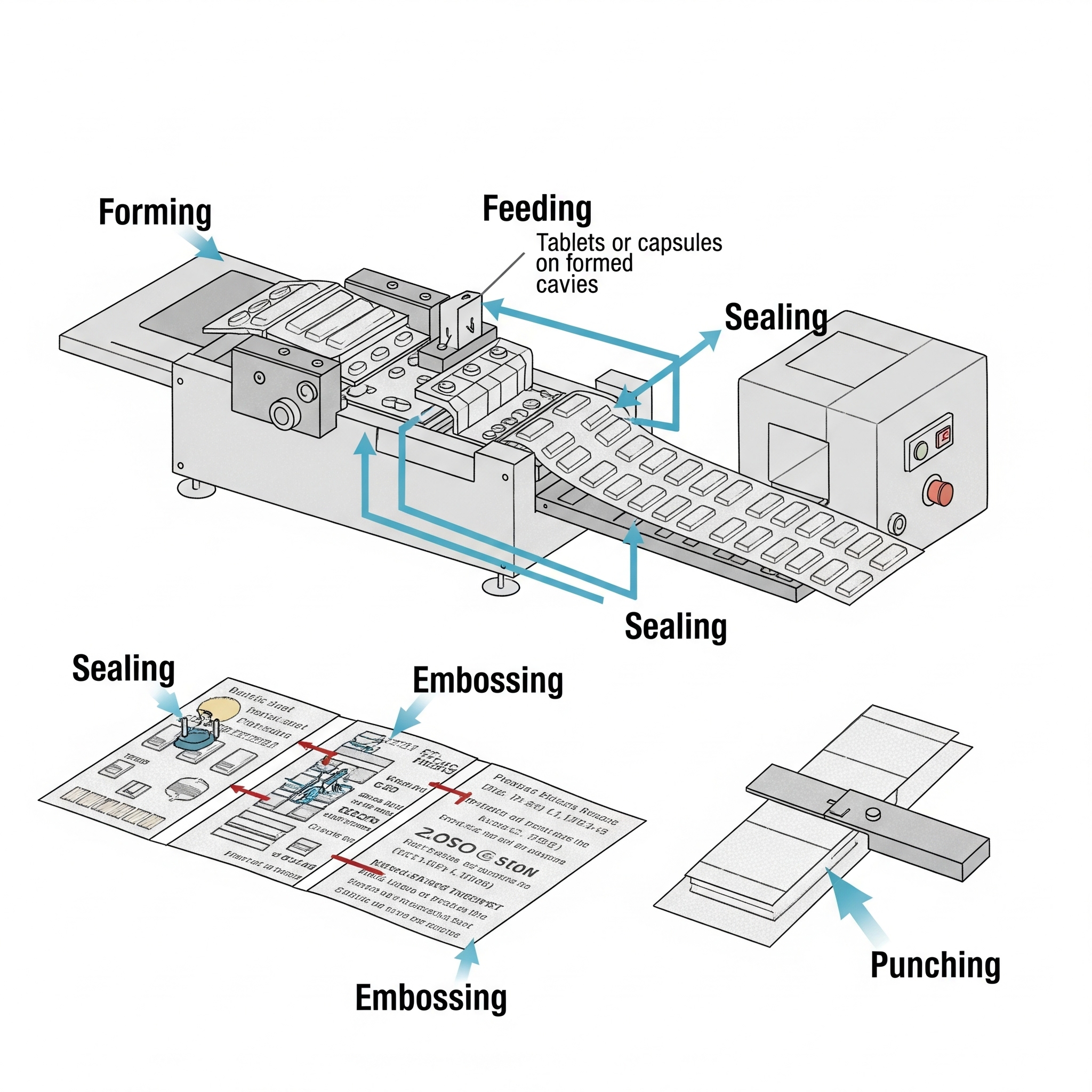

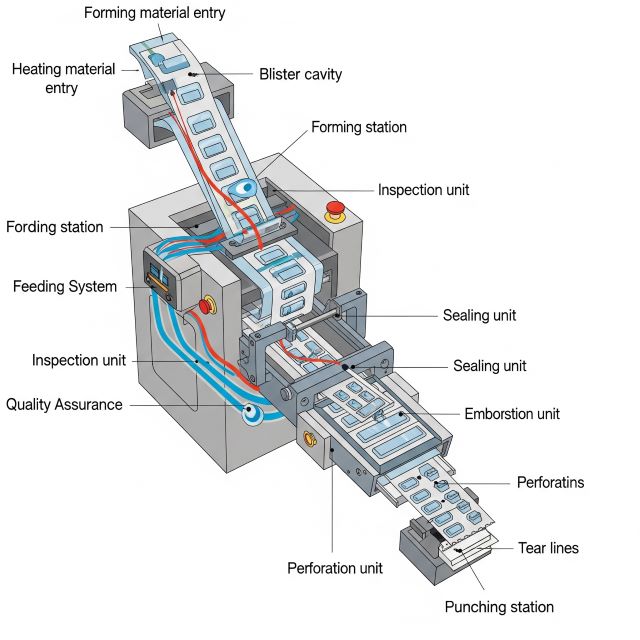

Componentes clave de una máquina de embalaje:

Material de formación : este es el material base utilizado para crear los bolsillos de la ampolla. Los materiales comunes incluyen PVC , PVDC , PP y aluminio en forma de frío.

Calefacción : el material de formación se calienta hasta que se vuelve suave y flexible.

Formación : el material calentado se forma en cavidades con mohos y presión.

Alimentación : los productos (como píldoras, cápsulas o pequeños bienes de consumo) se alimentan a las cavidades formadas.

Inspección : este paso asegura el posicionamiento correcto de los productos y verificaciones de defectos.

Sellado : se aplica un material de tapa, como papel de aluminio o plástico, sobre las cavidades de ampollas y se sellan para garantizar que los productos estén de forma segura.

En relieve : un código, número de lotes o fecha de vencimiento está impresa en el material de tapa.

Perforación : algunos paquetes de ampolla incluyen perforaciones entre bolsillos para una fácil separación.

Golpes : el paso final implica golpear las ampollas individuales de la hoja.

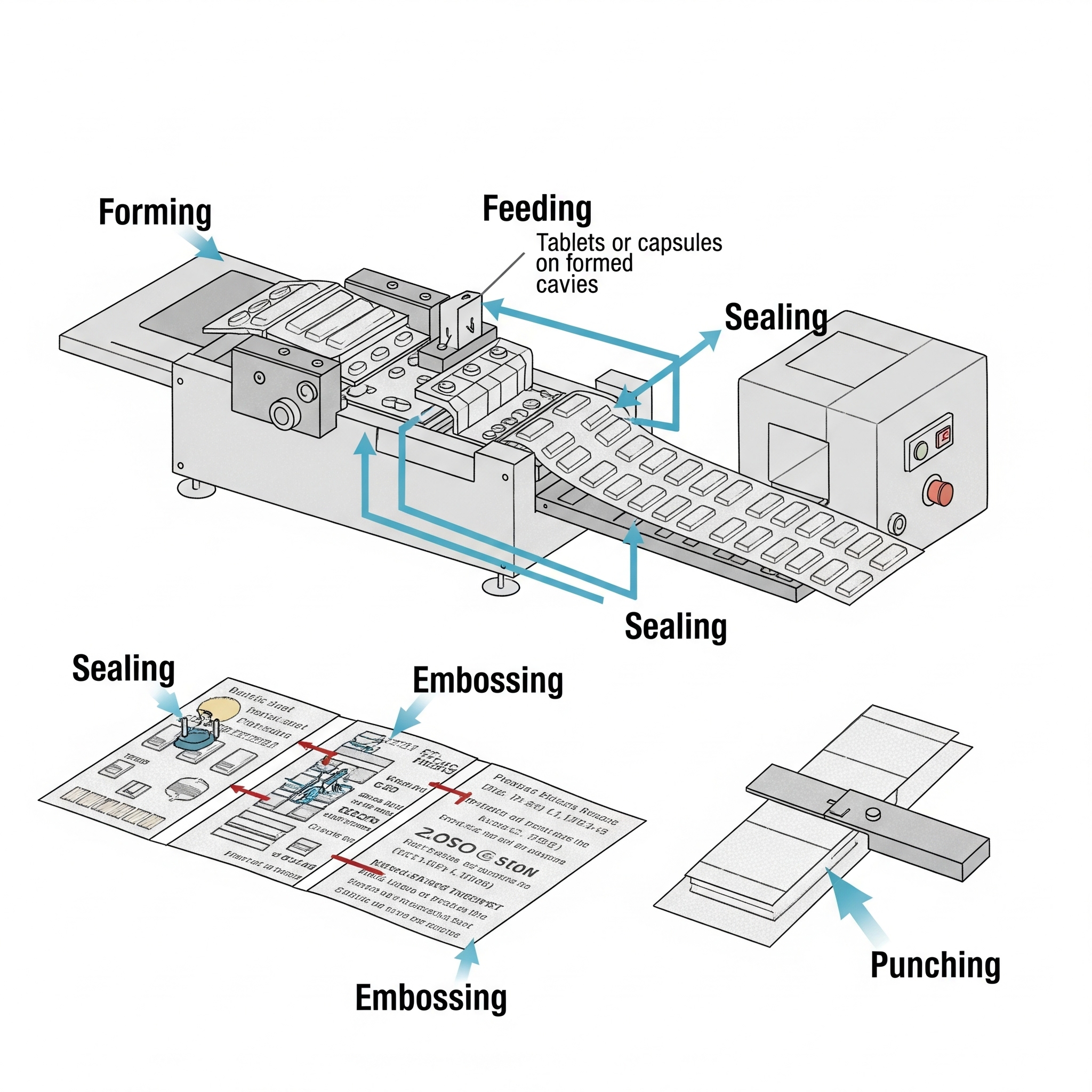

Proceso paso a paso:

Formación : la película de plástico se calienta y se forma en bolsillos.

Alimentación : los productos se colocan en los bolsillos.

Sellado : los bolsillos están sellados con un material de tapa.

En relieve : se agregan detalles o fechas por lotes.

Golpes : las ampollas individuales están separadas.

Este proceso asegura que cada paquete de ampolla sea hermético, de manipulación y resistente a factores externos como la humedad y la luz.

Tipos de máquinas de embalaje de ampollas

Hay dos tipos principales de máquinas de envasado de ampolla : estilo platen y estilo rotativo . Cada tipo tiene su propio conjunto de ventajas y es adecuado para diferentes necesidades de producción.

Máquina de envasado de ampolla de estilo platen

Una máquina de embalaje de ampolla de estilo platen es una máquina de movimiento intermitente que utiliza moldes de sello superior e inferior que se cierran y se separan repetidamente. Este tipo de máquina es ideal para producir paquetes de ampolla con mayores cavidades o formas complejas. Ofrece una excelente flexibilidad en el intercambio de moho, lo que lo hace adecuado para fabricantes que producen una variedad de productos, como ampolas, viales o tabletas de diferentes tamaños.

Ventajas:

Flexibilidad para varias formas de producto.

Adecuado para grandes cavidades de ampollas.

Ideal para volúmenes de producción de bajo a medio.

Desventajas:

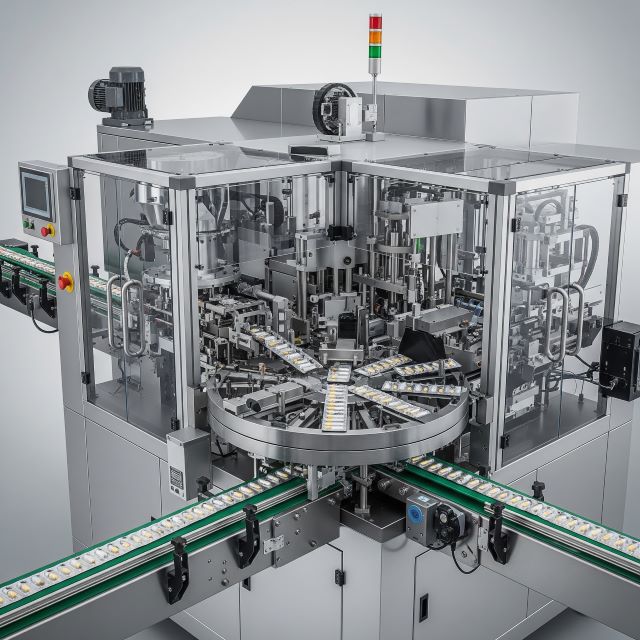

Máquina de envasado de ampolla de estilo rotativo

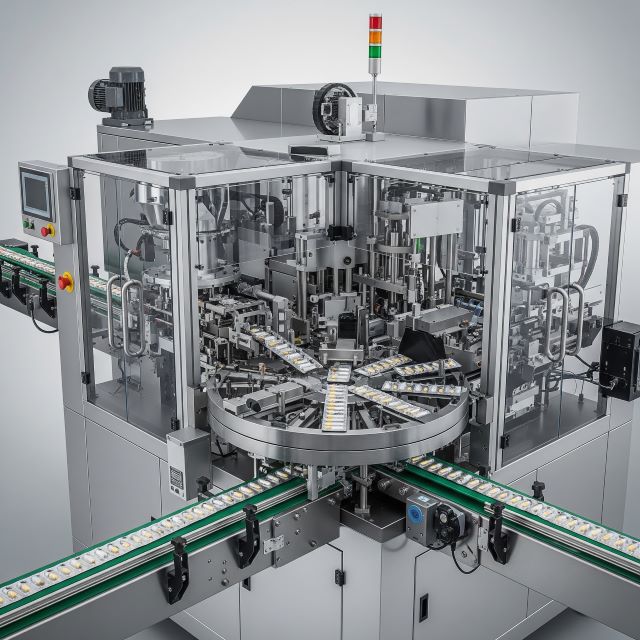

Una máquina de embalaje de ampolla de estilo rotativo funciona con movimiento continuo, donde el material de la ampolla se mueve alrededor de un tambor giratorio. Este tipo de máquina es más rápido que las máquinas de estilo platen y es adecuado para la producción de alto volumen. Se utiliza principalmente para productos que requieren formas de cavidad de ampolla más simples, como tabletas o cápsulas estándar.

Ventajas:

Velocidad de producción más rápida.

Huella más pequeña debido al movimiento continuo.

Mayor eficiencia de producción para productos más simples.

Desventajas:

Elegir el tipo correcto para sus necesidades

Al elegir entre máquinas estilo platen y estilo rotativo, considere factores como:

Volumen de producción : las máquinas rotativas son mejores para la producción de alto volumen, mientras que las máquinas de platina son más adecuadas para volúmenes bajos a medios con formas de producto variables.

Complejidad del producto : las máquinas de platina ofrecen más flexibilidad para diseños de productos complejos, mientras que las máquinas rotativas funcionan mejor para productos más simples.

Características clave a tener en cuenta al elegir una máquina de embalaje de ampolla

Seleccionar la máquina de embalaje de ampolla derecha depende de varios factores. Estas son las características clave a considerar:

1. Velocidad y salida de la máquina

La velocidad de la máquina es crucial para determinar qué tan rápido puede funcionar su línea de producción. Las máquinas giratorias generalmente tienen velocidades más rápidas, pero las máquinas de platen ofrecen una mayor flexibilidad para manejar diferentes tipos de productos.

2. Compatibilidad de material

Las máquinas de embalaje de ampolla pueden manejar una variedad de materiales, incluido PVC , PVDC , PP y aluminio en forma de frío . El material que elija dependerá del tipo de producto que esté empaquetando y las propiedades de barrera requeridas.

3. Personalización e intercambio de moho

Si su producción involucra varias formas y tamaños del producto, elija una máquina que permita un intercambio de moho fácil. Las máquinas de estilo platen se destacan en esta área, ofreciendo más flexibilidad que las máquinas de estilo rotativo.

4. Cumplimiento de los estándares de la industria

Para los productos farmacéuticos y los dispositivos médicos, es esencial que su máquina cumpla con los requisitos reglamentarios, como los descritos por las FDA , pautas de la UE de la y los estándares ISO . Asegúrese de que la máquina sea capaz de manejar el embalaje de manipulación y mantener la integridad del producto.

5. Sistemas de inspección

Las máquinas modernas de embalaje de ampollas a menudo incluyen sistemas de inspección para detectar defectos como productos faltantes, tabletas rotas o envases incorrectos. Estos sistemas ayudan a garantizar un control de calidad y a reducir la probabilidad de fallas de envasado.

La importancia de la selección de materiales en el embalaje de ampollas

La elección del material utilizado en el empaque de ampollas afecta directamente la protección, el costo y la apariencia de los paquetes de ampollas. A continuación se presentan algunos materiales comunes utilizados:

1. PVC (cloruro de polivinilo)

Ventajas : bajo costo, fácil de termoforma.

Desventajas : Propiedades de barrera deficientes contra la humedad y el oxígeno.

Lo mejor para : productos simples que no requieren vida útil extendida.

2. PVDC (cloruro de polivinilideno)

3. PP (polipropileno)

Ventajas : buenas propiedades de barrera, livianas, reciclables.

Desventajas : caro en comparación con PVC.

Lo mejor para : envases ecológicos y productos que requieren buena resistencia mecánica.

4. Aluminio en forma de frío

Ventajas : propiedades de barrera superior, extiende la vida útil.

Desventajas : velocidad de producción más lenta, menos transparente.

Lo mejor para : envasado farmacéutico de alta gama que requiere una vida útil extendida del producto.

Cada material tiene sus beneficios y limitaciones, por lo que es crucial elegir el material adecuado en función de los requisitos del producto.

Aplicaciones comunes de máquinas de envasado de ampollas

Farmacéuticos

En la industria farmacéutica , las máquinas de embalaje de ampolla se utilizan para empacar productos de dosis unitarias como tabletas, cápsulas y pastillas. El paquete Blister proporciona una barrera efectiva para la humedad, el aire y la luz, asegurando la integridad y la vida útil de los productos. Además, paquetes de ampolla para crear se pueden usar paquetes de cumplimiento que ayuden a los pacientes a rastrear su ingesta de medicamentos.

Dispositivos médicos

Los dispositivos médicos, como instrumentos y jeringas estériles, también se benefician del embalaje . Estos paquetes proporcionan un sellado de manipulación y pueden diseñarse para cumplir con los estrictos requisitos de esterilización.

Bienes de consumo

Las máquinas de embalaje de ampolla se utilizan ampliamente en el empaque de bienes de consumo, incluidos los juguetes , hardware y la electrónica . El plástico transparente permite a los consumidores ver el producto antes de la compra, mientras que la ampolla sellada proporciona protección contra daños y robo.

Comida y cosméticos

Las industrias de alimentos y cosméticos utilizan envases de ampolla para preservar los productos y garantizar la frescura. Los paquetes de ampolla se pueden diseñar para proporcionar un sello protector que extienda la vida útil de los productos alimenticios, al tiempo que ofrece facilidad de uso para los clientes.

Ventajas de las máquinas de embalaje de ampollas

Protección : los paquetes de ampolla proporcionan una excelente protección contra elementos externos como humedad, oxígeno y contaminantes.

Evidencia de manipulación : el diseño sellado de la ampolla asegura que los productos sean a prueba de manipulaciones, proporcionando tranquilidad a los consumidores.

Rentabilidad : el embalaje es una solución rentable para empaquetar productos pequeños y medianos.

Visibilidad del producto : los paquetes de ampollas claras permiten a los clientes ver el producto, ayudando en las decisiones de compra.

Marca y marketing : los paquetes de ampolla se pueden personalizar con varias impresiones, lo que los convierte en una herramienta valiosa para la promoción de la marca.

Desafíos en máquinas de embalaje de ampollas y cómo superarlas

Si bien las máquinas de embalaje de Blister son eficientes, existen varios desafíos que los fabricantes deben abordar:

1. Limitaciones materiales

Ciertos materiales, como PVC , tienen propiedades de barrera limitadas, lo que los hace inadecuados para productos que requieren largas vidas en estantería. Los fabricantes pueden necesitar considerar materiales alternativos como PVDC o aluminio en forma de frío para mejorar la protección.

2. Mantenimiento de la máquina

Se requiere un mantenimiento regular para garantizar que la máquina de embalaje de ampolla funcione sin problemas. Esto incluye limpiar la máquina, verificar el desgaste y reemplazar las piezas según sea necesario.

3. Velocidad de producción versus flexibilidad

Los fabricantes deben lograr un equilibrio entre la velocidad de producción y la flexibilidad. Las máquinas de estilo rotativo ofrecen una mayor velocidad pero son menos flexibles, mientras que las máquinas de estilo platen proporcionan una mayor flexibilidad pero a una velocidad más lenta.

4. Preocupaciones ambientales

El uso de materiales plásticos en el envasado de ampollas plantea preocupaciones ambientales. Los fabricantes están explorando cada vez más soluciones de embalaje ecológicas y materiales reciclables para abordar estas preocupaciones.

Innovaciones en tecnología de envasado de ampollas

Las innovaciones recientes en el envasado de ampollas se han centrado en mejorar la eficiencia, mejorar la protección del producto y reducir el impacto ambiental.

1. Formación fría :

Las ampollas de aluminio en forma de frío ofrecen una protección superior contra la humedad y el oxígeno, extendiendo la vida útil del producto.

2. Embalaje inteligente :

La integración de sensores en máquinas de embalaje de ampollas permite el monitoreo en tiempo real y el control de calidad.

3. Embalaje sostenible :

Los fabricantes se centran cada vez más en utilizar materiales biodegradables y reducir los desechos plásticos en los procesos de envasado.

Conclusión

La máquina de embalaje Blister es una herramienta indispensable en la industria del empaque, que proporciona un método eficiente, rentable y de protección para empacar una amplia gama de productos. Al comprender los diferentes tipos de máquinas, sus procesos y los factores a considerar al elegir una, los fabricantes pueden garantizar que su embalaje cumpla con los más altos estándares de calidad, cumplimiento y eficiencia.

Al seleccionar un Máquina de embalaje de ampolla , considere factores como la velocidad de la máquina, la compatibilidad del material y la flexibilidad. A medida que la innovación continúa dando forma al futuro del embalaje, los fabricantes también deben estar atentos a las tendencias emergentes, como el embalaje inteligente y las soluciones ecológicas para mantenerse a la vanguardia en un mercado competitivo.

Con la máquina de embalaje de ampolla adecuada , las empresas pueden mejorar sus procesos de producción, mejorar la protección del producto y satisfacer la demanda de los consumidores de envases de alta calidad, seguros y conscientes del medio ambiente.

Preguntas frecuentes

¿Cuál es la diferencia entre una máquina de envasado de ampolla estilo platen y de estilo rotativo?

Las máquinas de estilo platen utilizan movimiento intermitente, que ofrece flexibilidad para productos complejos. Las máquinas de estilo rotativo son más rápidos con movimiento continuo, ideal para la producción de artículos más simples de alto volumen.

¿Qué materiales se utilizan en el embalaje?

Los materiales comunes incluyen PVC , PVDC , PP y aluminio en forma de frío , cada uno que proporciona diferentes niveles de propiedades de barrera de humedad y oxígeno.

¿Cómo elijo la máquina de embalaje de ampolla adecuada para mis necesidades de producción?

Considere factores como el volumen de producción, la complejidad del producto, la velocidad de la máquina y la flexibilidad para los intercambios de moho.

¿Pueden las máquinas de embalaje de ampolla manejar producciones de lotes pequeñas y grandes?

Sí, las máquinas se pueden adaptar para varios tamaños de lotes, dependiendo del tipo y el diseño.

¿Cómo puedo asegurar la calidad de mis paquetes de ampolla?

Use sistemas de inspección antes de sellarse y después de perforar para detectar defectos y garantizar el control de calidad.